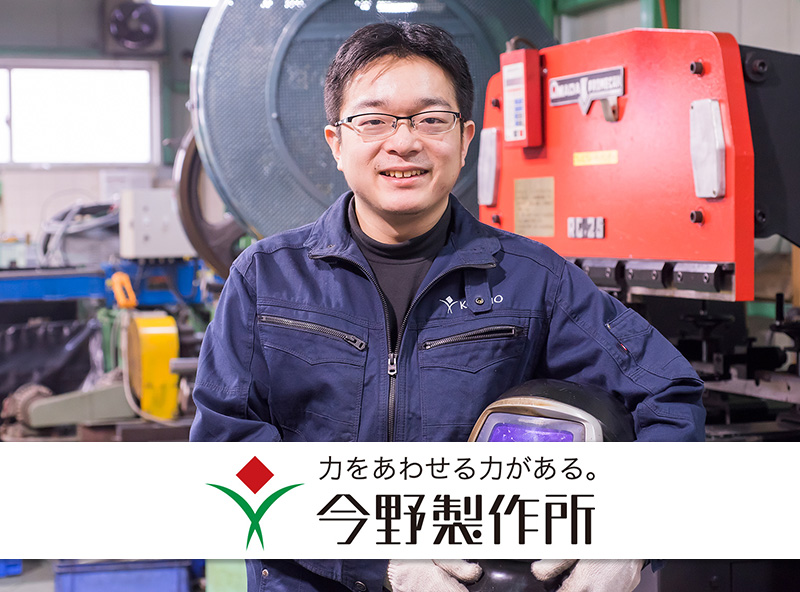

株式会社今野製作所は、1976年に油圧爪つきジャッキ「イーグル」を世界で初めて開発・提供したことでも知られるモノづくり企業です。同社の技術力と製品は、重量物運搬や特注品の部品製造まで、幅広い分野で社会を支えています。

そこで本記事の前半では、今野製作所で10年以上働かれている陳貴光さん(都立産技高専 ロボット工学コース 卒業)に、入社の経緯や仕事のやりがい、溶接を探究すること、長く働くことができている理由などを伺い、インタビューとしてまとめました。後半では今野製作所でのモノづくりについてや、重要な役割を果たしている部署「技術部」についてご紹介します。

溶接を極めて10年以上! 高専卒社員インタビュー

<インタビュイー>

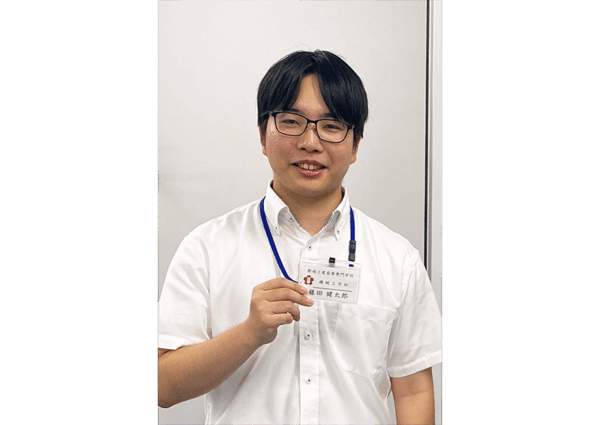

陳 貴光さん

所属:製造(板金)

出身高専:東京都立産業技術高等専門学校 荒川キャンパス ものづくり工学科 ロボット工学コース

―陳さんが都立産技高専に進学したきっかけを教えてください。

親が松本零士のアニメ作品が好きで、小学生の頃から一緒に『銀河鉄道999』や『宇宙戦艦ヤマト』をよく見ていたことから、航空・宇宙・機械の分野に関心を持ったことがきっかけです。それに関連したことが学べる学校に入りたいと考え、都立産技高専のロボット工学コースに進学しました。

―高専での勉強・研究で印象に残っていることは何ですか。

特に印象に残っているのは、4年生でのゼミ活動と5年生での卒業研究です。ロボット制御の研究をしていまして、具体的にはライントレースロボット※を扱っていました。ソフトウェアの分野は苦手だったので、筐体の製作をメインに取り組んでいましたね。

※床などに描かれたライン(線)を検知し、そのラインに沿って走行するロボットのこと。

授業に関しても、材料工学やロボット概論といった専門的な内容が学べ、面白いなと思いながら受けていました。自分が機械・ロボットに対して入学前から考えていたことが、授業によってある種答え合わせのように理解できたのが楽しかったですね。

―今野製作所を就職先に選んだ経緯を教えてください。

高専に入学する前までは航空・宇宙に関係する仕事に就きたいと思っていたのですが、就職活動をしていた際は、西洋甲冑のような鎧に関心を持っていました。そして、モノをつくる仕事、ひいては板金の仕事に携わりつつ、その延長線上で鎧づくりを自分の趣味にできれば良いなと思うようになったんです。

その際、「大企業より中小企業に入社した方が、自分の手を動かしてモノをつくることができるのでは」と考え、今野製作所を見つけました。当社は油圧爪つきジャッキ(イーグル)が有名ですので、私も入社したらそれに携わることになるのかなと思ったのですが、板金加工事業も採用活動をしていたので、採用を受け、ご縁があって入社に至ったのです。

入社してから現在までは、TIG溶接(不活性ガス溶接)などに携わっています。完成までほとんどの工程を自分で担うことになるため、モノをつくる充実感がありますね。溶接は周りの状況、材料の状態、自分の調子など、数値だけではない要素も絡んでいて奥が深いなと、10年以上携わっている今も思います。

―今野製作所での業務だけでなく、溶接塾の講師としても活動されているそうですね。

溶接技術指導のデジタル支援システム開発※で共同研究している株式会社Creative Worksの宮本社長が塾長でして、私は宮本社長からスカウトいただいて講師を務めることになりました。企業で誰も溶接を教えてくれないから自分で習いに来られた方、溶接事業を持つ企業の社長・管理職の方、趣味で溶接を学びたい方など、さまざまな方にお越しいただいています。中学生も2名いらっしゃるんですよ。

※デジタル支援システム開発に関する詳細は、次のセクションでご紹介します。

溶接塾にいらっしゃる生徒さんに教えることもそうですが、場合によっては企業様に訪問して困りごとを伺い、その解決のための技術を教えるという、コンサルティングみたいなことも行っています。現場で培ってきた溶接技術を生かした技術指導をすることで、生徒さんが上達したり、問題解決につなげることができたりすると達成感があります。

また、生徒さんが苦戦している姿などを見ることで、ある程度の溶接技術を持っている自分だからこそ気づけなかった視点を知ることができますね。当社にも溶接などの知識をほぼ持たずに入社している社員が何人かいますので、溶接塾での経験を生かしながら、技術指導をしています。

―高専での学びは、現在の仕事にどう生きていますか。

現場で働くにあたって一番役に立ったことは、高専の実習で学んだことが多いです。機械の操作、図面の見方、CADなどもそうですし、設計製図の実習で順序を立てて設計してモノをつくった経験も、会社で見積もりや製造手順の組み立てをする際に役立っています。

また、材料学や材料力学の知識も役に立っています。高専生だった頃は面白くも難しいなと思いながら学んでいましたが、当社で溶接に携わるようになると、頭に残っていたステンレスの特性などを思い起こすことで、溶接への理解が早まったと思います。

―陳さんは今野製作所で10年以上キャリアを過ごされています。長く勤められている理由は何だと思っていますか。

いや、特に理由はないんです。辞めようと思ったことがないだけです(笑) ただ、10年以上の間にあった変化という点で言えば、つくるモノのクオリティを上げたい気持ちは、入社した頃に比べるとかなり強くなっていると思います。最初の頃は「とりあえず期限内になんとかつくらなきゃ」という感じでしたが、今では自分が納得できるクオリティレベルがどんどん上がっていますね。

―陳さんが思う「納得できるクオリティ」とは、どのようなものなのでしょうか。

図面の指示通りに溶接するのは当たり前ですが、それにプラスして、図面では指示されていない外観も綺麗になっていることです。それを見てお客様から「次も陳のところに仕事を頼もうかな」と思っていただけるような溶接を常にしたいと思っています。

そのためには、溶接中というよりも、溶接する前の準備が一番重要だと思っています。溶接しやすいように材料を適切な形にし、それをきれいな状態にしておくことを心がけています。

実は、私がいた高専のコースには溶接の授業がほとんどなく、当社でほぼ一から学びました。私の場合は外部講師の方や先輩から直接教えていただきながら、自分なりに試行錯誤して、2,3年くらいで私一人に仕事を任せてもらえるようになりましたね。今は溶接技術指導のデジタル支援システム開発のために撮影した映像を使って教えることもあり、例えば溶接塾だと、素人の方が半年で基礎技術を身につけています。

―高専生に今野製作所の魅力を伝えるとしたら、どのような言葉をかけますか。

当社に入社する場合、職種は製造(油圧ジャッキ、板金)か技術部での設計開発になると思うので、実際にモノをつくることがメインの業務になります。手を動かし、自分なりに試行錯誤しながらモノを完成させる達成感が得られる職場ですので、私は結構楽しいと思っていますよ(笑)

―現役の高専生へメッセージをお願いします。

将来何が役に立つのかは分かりませんので、いろいろなことを知っておいたほうが良いと思います。業務で塗装をすることになった際も、趣味でプラモデルの塗装をしていた経験が生きました。ちなみに、当社は週休2日制(※年数回の土曜出勤あり)で、定時で帰っている社員が多い印象です。自分の時間もしっかりとれる職場環境ですよ。

今野製作所におけるモノづくりについて

ここからは、陳さんが働いている今野製作所の仕事についてご紹介します。

今野製作所では油圧機器製造や、陳さんが携わっている板金加工を行っています。どちらの事業でも顧客の要望を伺い、設計から製作まで手掛けることで、油圧ジャッキや金属製品の特注品を多品種少量生産でつくる業務をメインで行っています。

顧客からのさまざまな要望に応えられるよう、今野製作所には曲げ加工や溶接加工、レーザー加工など幅広い技術を備えた多能工集団がいることが特徴です。最適な工法を組み合わせて柔軟に対応することで、顧客から満足してもらえる特注品をつくることができるのです。

特注品を製作する業務がメインのため、顧客とやり取りする営業部や、実際にモノをつくる製造部(油圧ジャッキ、板金)、営業部と製造部をつなぐ技術部※の間でコミュニケーションをしっかりとることは重要であると言えます。しかし、営業部や製造部(板金)は東京都足立区の本社・東京工場、技術部は同じく足立区の神明事業所、製造部(油圧ジャッキ)は福島県相馬郡の福島工場で業務を行っており、この物理的距離がコミュニケーションにおける課題になっていました。

※技術部に関する詳細は、次のセクションでご紹介します。

そこで今野製作所では2010年頃に、受注や調達、製造、出荷といった一連の情報の流れを管理できる生産管理システムを自社で開発。各担当者が進捗などを都度システムに入力することで、拠点間のコミュニケーションをスムーズに行えるようになりました。DXが日本で大きく叫ばれるようになる前から、今野製作所では取り組んでいたのです。

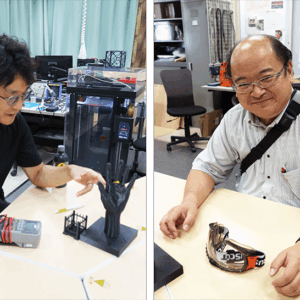

さらに、デジタル化の観点で言えば、ベテランの職人さんが編み出した技術をデジタルで解析して、若い職人さんに伝承していく取り組みも行っています。陳さんがいる板金加工事業では、東京都立産業技術研究センターと連携した、溶接技術指導のデジタル支援システムの開発を4年ほど前から実施。熟練した溶接スキルを持つ作業者の動きや目線を映像で記録してデータ化し、それを新人の育成に生かすシステムを目指しています。

今野製作所では業務の困りごとを共有して、それをアプリやシステムの形で解決する流れが自然と出来上がっています。この自律的な活動を今野製作所では「ITカイゼン」と呼んでいるとのこと。顧客が満足する特注品をさまざまなスキルを持った職人さんによって効率的に製作できるのは、今野製作所のモノづくりに対する執念やスピリットから実現されているのです。アナログとデジタルが融合した環境が、今野製作所にはあります。

今野製作所の中核を担う「技術部」の仕事

陳さんのインタビューの中で「技術部」という言葉が出てきました。ここからは、今野製作所の技術部についてご紹介します。

技術部は、顧客と接する営業部と、実際に製品をつくる製造部の間をつなぐ重要な役割を果たしている部署です。今野製作所のコアともいえる油圧ジャッキの基礎技術研究のほかにも、今までにない製品の設計・試作、製造部の作業改善を目的とした生産技術の開発、新しい設備機械の導入など、幅広い業務を油圧機器事業・板金加工事業で担っています。

例えば、生産技術の開発の一環として、これまで作業者が手作業で行っていた油圧ジャッキの出荷前検査「沈下試験」を対象に、半自動化とIoT化を組み合わせた一連の検査機器の開発を進めています。

これにより、検査の標準化や作業者の負担軽減に加えて、IoTによる検査データの自動収集と蓄積が可能となり、後工程での分析や品質向上に活用できる体制が整いつつあります。現在はその仕組みが8~9割まで完成しており、実用化に向けた最終段階に入っているところです。

技術部の特徴としては、3DCADでの設計やCAEによるシミュレーションといった机上の作業だけでなく、自分で旋盤やフライスによる加工、溶接、そして制御プログラミングなどを行って試作品もつくるという、設計から試作開発まで一貫して行っている点が挙げられます。良い設計のためには、幅広くモノづくりを知らないといけないという信念が、今野製作所にはあるのです。

しかし、技術部のスタッフは、決してベテランの方ばかりというわけではありません。さまざまなモノづくりのスキルは入社後に学ぶことができます。

営業部や製造部と関りながら、設計から製作まで幅広いモノづくりに携わることができるという魅力を持つ技術部。モノづくりに根気強く取り組める、モノづくりを地道に探究できる、そしてモノづくりを楽しいと思っている——そのような高専生にとって大変良い環境が、今野製作所には整っていると言えるでしょう。

◇

○今野製作所 HP

https://konno-s.co.jp/index.html

○今野製作所 採用サイト

https://konno-s.co.jp/recruit/index.html

東京都立産業技術高等専門学校の記事

アクセス数ランキング

- 宇治の地で抹茶を研究! 高専・大学・大学院の研究室で自らのスキルを高め、「面白い」を追い続ける

- 京都大学 化学研究所 助教

西尾 幸祐 氏

- 予測不能な世界で動くロボットをつくりたい。 フィールドロボットとAIで拓く共生社会

- 神戸市立工業高等専門学校 電子工学科 講師

田原 熙昻 氏

- 動くものの振る舞いを数理で読み解く。「システム制御理論」の魅力について

- 都城工業高等専門学校 機械工学科 助教

藤田 健太郎 氏

- 高専から始まった、言語をめぐる旅。“ことばの裏”を読み解く研究者の軌跡

- 津田塾大学 総合政策学部 総合政策学科 専任講師

盛田 有貴 氏